क्या औद्योगिक सिरेमिक एनिलॉक्स रोलर्स की उत्पादन प्रक्रिया जटिल है?

एक व्यापक रूप से प्रयुक्त औद्योगिक उपकरण के रूप में,सिरेमिक एनिलॉक्स रोलर्सअपने उत्कृष्ट प्रदर्शन के साथ कई उद्योगों में महत्वपूर्ण भूमिका निभाते हैं, जैसे कि पहनने के प्रतिरोध, उच्च तापमान प्रतिरोध और संक्षारण प्रतिरोध। चाहे प्रिंटिंग, कोटिंग, पेपरमेकिंग या टेक्सटाइल उद्योग में, सिरेमिक एनिलॉक्स रोलर्स की मांग बेहद मजबूत है। हालांकि, अनुप्रयोगों में इसके उत्कृष्ट प्रदर्शन के बावजूद, सिरेमिक एनिलॉक्स रोलर्स की उत्पादन प्रक्रिया सामान्य औद्योगिक रोलर्स की तुलना में कहीं अधिक जटिल है, जिसमें कई उच्च-सटीक, उच्च-तकनीकी लिंक और प्रक्रियाएं शामिल हैं।

यह लेख औद्योगिक सिरेमिक एनिलॉक्स रोलर्स की उत्पादन प्रक्रिया पर विस्तार से चर्चा करेगा, इसकी जटिलता का विश्लेषण करेगा, और इस प्रक्रिया में प्रमुख तकनीकी कठिनाइयों का उत्तर देगा।

सिरेमिक एनिलॉक्स रोलर क्या है?

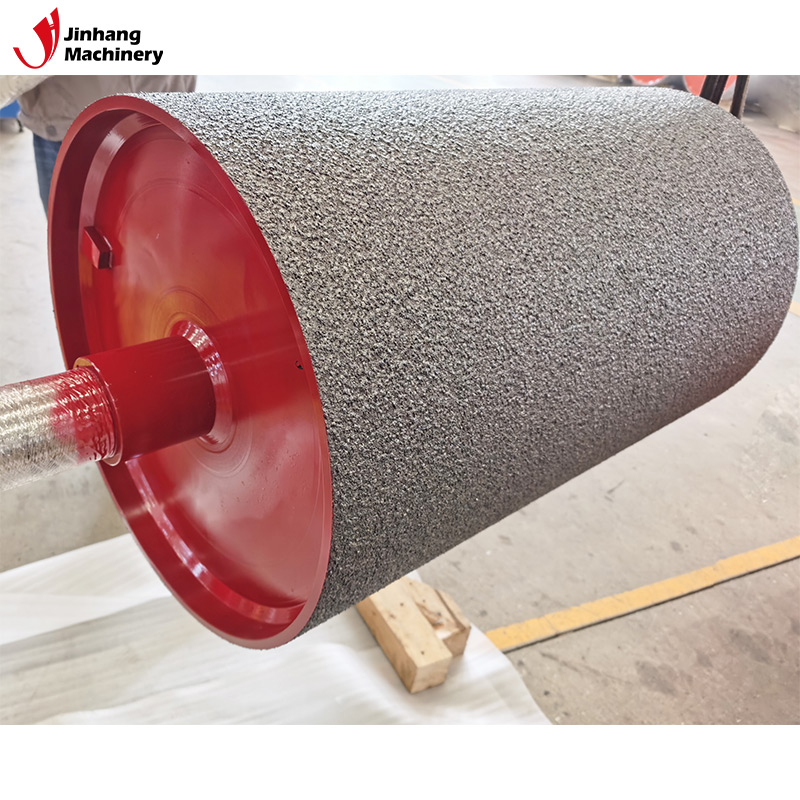

सिरेमिक एनिलॉक्स रोलर एक रोलर बॉडी है जिसमें विशेष रूप से बनावट वाली सतह होती है, और इसकी सतह पर एक समान रूप से वितरित जाल अवतल और उत्तल बनावट होती है। इस जाल संरचना का निर्माण रोलर और सामग्री के बीच संपर्क क्षेत्र को प्रभावी ढंग से बढ़ा सकता है, तरल या स्याही के प्रवाह को नियंत्रित कर सकता है, और कोटिंग, प्रिंटिंग और अन्य प्रक्रियाओं की एकरूपता में सुधार कर सकता है। सिरेमिक एनिलॉक्स रोलर्स का व्यापक रूप से उन क्षेत्रों में उपयोग किया जाता है जिनमें उच्च परिशुद्धता कोटिंग और प्रिंटिंग की आवश्यकता होती है, जैसे कि फ्लेक्सोग्राफ़िक प्रिंटिंग, लेपित कागज और झिल्ली सामग्री का उत्पादन।

सिरेमिक एनिलॉक्स रोलर का मुख्य भाग आमतौर पर उच्च शक्ति वाले स्टील या एल्यूमीनियम मिश्र धातु से बना होता है, और सतह पर सिरेमिक सामग्री की एक परत लेपित होती है। सिरेमिक की यह परत न केवल रोलर को बेहद मजबूत पहनने का प्रतिरोध देती है, बल्कि उच्च तापमान और संक्षारक रसायनों के प्रति इसके प्रतिरोध को भी बहुत बढ़ाती है। अपने उत्कृष्ट प्रदर्शन के कारण, सिरेमिक एनिलॉक्स रोलर कई उच्च-अंत उत्पादन लाइनों का एक महत्वपूर्ण हिस्सा बन गया है।

सिरेमिक एनिलॉक्स रोलर्स की उत्पादन प्रक्रिया क्या है?

सिरेमिक कोटिंग्स का चयन और उपचार

सिरेमिक एनिलॉक्स रोलर्स की मुख्य प्रक्रियाओं में से एक सिरेमिक कोटिंग्स का उत्पादन है। इस प्रक्रिया की जटिलता उपयुक्त सिरेमिक सामग्रियों के चयन और कोटिंग के सटीक नियंत्रण में परिलक्षित होती है। आमतौर पर इस्तेमाल की जाने वाली सिरेमिक सामग्रियों में एल्यूमीनियम ऑक्साइड (अल₂O₃), ज़िरकोनियम ऑक्साइड (ZrO₂) और सिलिकॉन नाइट्राइड (हाँ₃N₄) शामिल हैं, जिनमें उत्कृष्ट कठोरता, पहनने का प्रतिरोध और गर्मी प्रतिरोध होता है, और वे उच्च-भार, उच्च-तापमान और संक्षारक वातावरण में उपयोग के लिए उपयुक्त होते हैं।

सिरेमिक कोटिंग्स का अनुप्रयोग आमतौर पर दो मुख्य तकनीकों के माध्यम से प्राप्त किया जाता है: प्लाज्मा छिड़काव और थर्मल छिड़काव। इन दो तरीकों का मूल उच्च तापमान पर सिरेमिक पाउडर को पिघलाना और फिर इसे रोलर की सतह पर स्प्रे करना है। विभिन्न छिड़काव विधियाँ आवश्यकतानुसार कोटिंग की मोटाई, एकरूपता और आसंजन को समायोजित कर सकती हैं।

● प्लाज्मा छिड़काव: प्लाज्मा छिड़काव तकनीक आर्क डिस्चार्ज के माध्यम से सिरेमिक पाउडर को उच्च तापमान तक गर्म करती है, और फिर उच्च दबाव वाले वायु प्रवाह के माध्यम से रोलर सतह पर सिरेमिक पिघल को स्प्रे करती है। यह प्रक्रिया मजबूत बॉन्डिंग और पहनने के प्रतिरोध के साथ उच्च गुणवत्ता वाली कोटिंग्स का उत्पादन कर सकती है।

● थर्मल स्प्रेइंग: थर्मल स्प्रेइंग प्रक्रिया सिरेमिक पाउडर को उच्च तापमान वाले वायु प्रवाह के माध्यम से पर्याप्त उच्च तापमान तक गर्म करती है और फिर इसे रोलर सतह पर स्प्रे करती है। हालाँकि थर्मल स्प्रे कोटिंग्स की एकरूपता अपेक्षाकृत खराब है, यह कम आवश्यकताओं वाले कुछ अनुप्रयोगों के लिए उपयुक्त है।

रोलर के अंतिम प्रदर्शन के लिए सिरेमिक कोटिंग की मोटाई और एकरूपता महत्वपूर्ण है। बहुत मोटी कोटिंग रोलर की लोच और कठोरता को कम कर सकती है, जबकि बहुत पतली कोटिंग पहनने और जंग लगने की शुरुआत का कारण बन सकती है। इसलिए, कोटिंग की गुणवत्ता को नियंत्रित करने के लिए सटीक तकनीक और अनुभव की आवश्यकता होती है।

एनिलॉक्स रोलर की निर्माण प्रक्रिया

सिरेमिक एनिलॉक्स रोलर की सबसे उल्लेखनीय विशेषता इसकी सतह पर विशेष एनिलॉक्स संरचना है। एनिलॉक्स रोलर की विनिर्माण प्रक्रिया रोलर के प्रदर्शन को प्रभावित करने वाले महत्वपूर्ण कारकों में से एक है। आम तौर पर, एनिलॉक्स रोलर्स बनाने के दो तरीके हैं: यांत्रिक उत्कीर्णन और लेजर उत्कीर्णन।

● यांत्रिक उत्कीर्णन: यांत्रिक उत्कीर्णन एनिलॉक्स रोलर्स बनाने का एक पारंपरिक तरीका है। यह सिरेमिक कोटिंग पर जालीदार बनावट को उकेरने के लिए सटीक यांत्रिक उपकरणों का उपयोग करता है। इस विधि से आवश्यकतानुसार विभिन्न आकृतियों और विशिष्टताओं के जाल उकेरे जा सकते हैं, लेकिन इसकी प्रसंस्करण सटीकता अपेक्षाकृत कम है और रोलर सामग्री और सिरेमिक कोटिंग से आसानी से प्रभावित होती है।

● लेजर उत्कीर्णन: लेजर तकनीक की उन्नति के साथ, लेजर उत्कीर्णन जाल बनाने के लिए एक अधिक सटीक और कुशल तरीका बन गया है। लेजर उत्कीर्णन तकनीक सिरेमिक कोटिंग की सतह पर एक जाल बनावट को खत्म करने के लिए एक लेजर बीम का उपयोग करती है, और जाल की गहराई, चौड़ाई और रिक्ति को सटीक रूप से नियंत्रित कर सकती है। यह विधि उच्च परिशुद्धता, उच्च गुणवत्ता वाले सिरेमिक एनिलॉक्स रोलर्स के उत्पादन के लिए उपयुक्त है, विशेष रूप से कुछ उच्च अंत अनुप्रयोगों के लिए।

एनिलॉक्स की डिज़ाइन आवश्यकताएँ अनुप्रयोग के आधार पर भिन्न होती हैं, और विभिन्न उत्पादन प्रक्रियाओं और उत्पादों के लिए अलग-अलग एनिलॉक्स घनत्व और रूपों की आवश्यकता होती है। उदाहरण के लिए, फ्लेक्सोग्राफ़िक प्रिंटिंग में, एनिलॉक्स का आकार और अंतर स्याही के स्थानांतरण और कोटिंग की गुणवत्ता को प्रभावित करेगा, इसलिए सटीक नियंत्रण की आवश्यकता होती है।

सतह चमकाने और उपचार सिरेमिक कोटिंग और एनिलॉक्स उत्कीर्णन पूरा होने के बाद, पानी धोने और चमकाने की प्रक्रिया आमतौर पर सिरेमिक एनिलॉक्स रोलर की सतह पर लागू होती है। सतह चमकाने से न केवल कोटिंग सतह के खुरदरे हिस्सों को हटाया जा सकता है, बल्कि सिरेमिक एनिलॉक्स रोलर की चिकनाई में भी सुधार हो सकता है, घर्षण को कम किया जा सकता है, और यह सुनिश्चित किया जा सकता है कि यह काम के दौरान सामग्री को अधिक नाजुक ढंग से संभाल सके।

सतह चमकाने में आमतौर पर अल्ट्रासोनिक सफाई या रासायनिक जंग जैसे तरीकों का उपयोग किया जाता है ताकि सिरेमिक सतह को चिकना और अधिक पहनने के लिए प्रतिरोधी बनाया जा सके। इसके अलावा, पॉलिशिंग प्रक्रिया सिरेमिक कोटिंग के आसंजन को और अधिक अनुकूलित कर सकती है, जिससे उत्पादन प्रक्रिया के दौरान यह अधिक टिकाऊ हो जाता है।

रोलर गुणवत्ता निरीक्षण

सिरेमिक एनिलॉक्स रोलर्स का निर्माण केवल कोटिंग और उत्कीर्णन प्रक्रिया नहीं है, और विनिर्माण के बाद गुणवत्ता निरीक्षण भी महत्वपूर्ण है। रोलर बॉडी के गुणवत्ता निरीक्षण में कई पहलू शामिल हैं, जिनमें मुख्य रूप से शामिल हैं:

● आयाम निरीक्षण: सुनिश्चित करें कि रोलर बॉडी का व्यास, लंबाई और अन्य ज्यामितीय आयाम डिज़ाइन आवश्यकताओं को पूरा करते हैं।

● सतह निरीक्षण: जांचें कि क्या सिरेमिक कोटिंग की सतह एक समान है और क्या दृश्य निरीक्षण, सूक्ष्म निरीक्षण और अन्य तरीकों के माध्यम से दरारें और छिद्र जैसे दोष हैं।

● कठोरता परीक्षण: सिरेमिक कोटिंग की कठोरता को मापने के लिए रॉकवेल कठोरता परीक्षक या विकर्स कठोरता परीक्षक का उपयोग करें ताकि यह सुनिश्चित किया जा सके कि इसमें पर्याप्त प्रतिरोध है।

● आसंजन परीक्षण: सिरेमिक कोटिंग और रोलर सतह के बीच आसंजन का पता लगाएं ताकि यह सुनिश्चित किया जा सके कि कोटिंग आसानी से गिर न जाए।

सिरेमिक एनिलॉक्स रोलर्स की उत्पादन प्रक्रिया इतनी जटिल क्यों है?

प्रक्रिया जटिलता के स्रोत

सिरेमिक एनिलॉक्स रोलर्स की उत्पादन प्रक्रिया की जटिलता कई पहलुओं में परिलक्षित होती है, विशेष रूप से कच्चे माल के चयन, कोटिंग उपचार, एनिलॉक्स डिजाइन और सतह गुणवत्ता नियंत्रण में।

● सिरेमिक कोटिंग्स के लिए उच्च आवश्यकताएं: सिरेमिक सामग्रियों की उत्पादन प्रक्रिया के लिए उच्च तापमान और उच्च दबाव जैसे विशिष्ट वातावरण की आवश्यकता होती है, और सामग्री स्वयं भंगुर होती है, जो प्रक्रिया सटीकता पर अत्यधिक उच्च मांग रखती है। विभिन्न सिरेमिक सामग्री तापमान, वातावरण और छिड़काव की गति जैसी स्थितियों पर अलग-अलग प्रतिक्रिया करती हैं। इन कारकों को सटीक रूप से कैसे नियंत्रित किया जाए, यह उत्पादन में एक कठिनाई है।

● एनिलॉक्स संरचना की जटिलता: एनिलॉक्स का डिज़ाइन और निर्माण सीधे सिरेमिक एनिलॉक्स रोलर्स के प्रदर्शन को प्रभावित करता है। जटिल एनिलॉक्स के लिए सटीक प्रक्रिया नियंत्रण की आवश्यकता होती है, जिसमें लेजर उत्कीर्णन या यांत्रिक उत्कीर्णन के उच्च-सटीक संचालन शामिल हैं ताकि यह सुनिश्चित किया जा सके कि एनिलॉक्स की दूरी और आकार माइक्रोन स्तर पर सुसंगत हैं।

● गुणवत्ता आवश्यकताओं के उच्च मानक: सिरेमिक एनिलॉक्स रोलर्स के अनुप्रयोग में अक्सर सटीकता और सतह की गुणवत्ता के लिए उच्च आवश्यकताएं होती हैं, विशेष रूप से मुद्रण और कोटिंग जैसे सटीक प्रसंस्करण में। दरारें और छिद्र जैसे सतह दोष गंभीर गुणवत्ता की समस्या पैदा कर सकते हैं। इसलिए, उत्पादन प्रक्रिया में हर लिंक पर सख्त गुणवत्ता नियंत्रण की आवश्यकता होती है।

सिरेमिक एनिलॉक्स रोलर्स के उत्पादन में तकनीकी कठिनाइयाँ

उत्पादन में तकनीकी कठिनाइयाँसिरेमिक एनिलॉक्स रोलर्समुख्य रूप से निम्नलिखित पहलुओं पर ध्यान केंद्रित किया जाता है:

● सिरेमिक कोटिंग्स की एकरूपता और आसंजन: सिरेमिक कोटिंग्स की एकरूपता और सब्सट्रेट पर उनके आसंजन को कैसे सुनिश्चित किया जाए, यह उत्पादन प्रक्रिया में सबसे चुनौतीपूर्ण तकनीकों में से एक है। असमान कोटिंग मोटाई या खराब आसंजन के कारण रोलर उच्च तापमान या उच्च दबाव में छील सकता है या गिर सकता है।

● एनिलॉक्स पैटर्न का सटीक नियंत्रण: एनिलॉक्स पैटर्न की डिज़ाइन और उत्कीर्णन सटीकता सीधे उपयोग के दौरान रोलर के प्रदर्शन को निर्धारित करती है। अपर्याप्त सटीकता से असमान स्याही वितरण हो सकता है और उत्पादन प्रक्रिया के दौरान कोटिंग प्रभाव प्रभावित हो सकता है।

● सतह की गुणवत्ता का नियंत्रण: दरारें, बुलबुले, खरोंच आदि जैसे सतह के दोष सीधे सिरेमिक एनिलॉक्स रोलर के सेवा जीवन और कार्य प्रदर्शन को प्रभावित करेंगे। उच्च परिशुद्धता सतह उपचार कैसे प्राप्त करें और उत्पादन प्रक्रिया के दौरान दोषों को कैसे कम करें, यह एक और तकनीकी कठिनाई है।

सटीकता और स्थायित्व को एक साथ लाने वाले औद्योगिक रोल के लिए, जेएच मशीनरी एक भरोसेमंद नाम है। दो दशकों से ज़्यादा के अनुभव के साथ, हम हीटिंग रोल, सिरेमिक-कोटेड रोल और टंगस्टन कार्बाइड रोल सहित कई तरह के रोल बनाते हैं। हमारी आईएसओ 9001-प्रमाणित सुविधा लिथियम बैटरी उत्पादन, धातुकर्म और प्रिंटिंग जैसे उद्योगों की सेवा के लिए उन्नत उपकरणों का उपयोग करती है। आज ही हमसे संपर्क करके हमारे प्रतिस्पर्धी मूल्यों, अनुकूलित विकल्पों और थोक छूट का लाभ उठाएँ।