सिरेमिक अनिलॉक्स रोलर क्या है? इससे क्या होता है?

मुद्रण और कोटिंग उद्योग में,सिरेमिक अनिलॉक्स रोलरसबसे महत्वपूर्ण उपकरणों में से एक है. यह स्याही और कोटिंग तरल के हस्तांतरण को नियंत्रित करने में मुख्य भूमिका निभाता है, और इसका प्रदर्शन सीधे मुद्रित और लेपित उत्पादों की गुणवत्ता को प्रभावित करता है। तो, सिरेमिक अनिलॉक्स रोलर वास्तव में क्या है? यह विशेष रूप से क्या करता है? यह लेख इस मुद्दे पर गहराई से चर्चा करेगा।

सिरेमिक अनिलॉक्स रोलर क्या है?

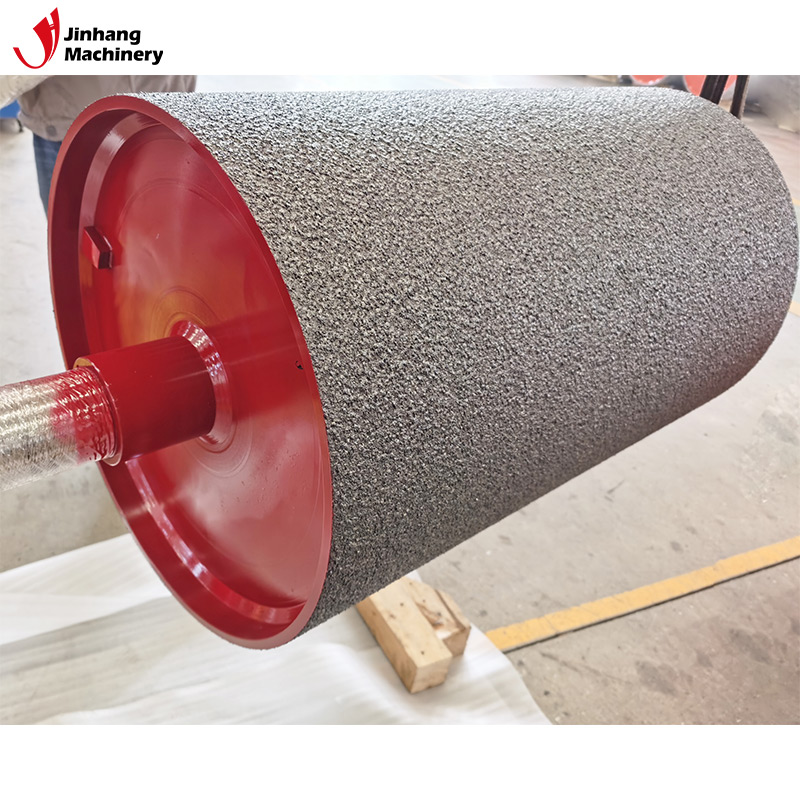

सिरेमिक अनिलॉक्स रोलर एक रोलर है जिसका उपयोग स्थानांतरित स्याही और कोटिंग तरल की मात्रा को नियंत्रित करने के लिए किया जाता है, और इसकी सतह उच्च कठोरता वाले सिरेमिक सामग्री की एक परत से ढकी होती है। स्याही या कोटिंग तरल को संग्रहीत करने और छोड़ने के लिए इस रोलर सतह को छोटे खांचे या ग्रिड (यानी, जाल) से उकेरा गया है। तरल की मात्रा को सटीक रूप से नियंत्रित करके प्रिंटिंग और कोटिंग की गुणवत्ता और स्थिरता सुनिश्चित करने के लिए फ्लेक्सोग्राफ़िक प्रिंटिंग, ग्रेव्योर प्रिंटिंग और कोटिंग जैसे कई उद्योगों में सिरेमिक अनिलॉक्स रोलर्स का व्यापक रूप से उपयोग किया जाता है।

सिरेमिक अनिलॉक्स रोलर्स का निर्माण

सिरेमिक एनिलॉक्स रोलर्स में आमतौर पर दो भाग होते हैं: एक धातु सब्सट्रेट और एक सिरेमिक कोटिंग। धातु सब्सट्रेट आमतौर पर स्टील या एल्यूमीनियम से बना होता है, जो संरचनात्मक समर्थन और स्थायित्व प्रदान करता है। सब्सट्रेट की सतह को एक विशेष प्रक्रिया के माध्यम से घने सिरेमिक कोटिंग के साथ लेपित किया जाता है। इस कोटिंग में न केवल उच्च कठोरता है, बल्कि इसमें पहनने के प्रतिरोध और संक्षारण प्रतिरोध जैसे उत्कृष्ट गुण भी हैं। सिरेमिक कोटिंग को एक सटीक जाल संरचना के साथ उकेरा गया है। इन जालों का आकार, आकृति और गहराई सिरेमिक एनिलॉक्स रोलर की तरल भंडारण क्षमता निर्धारित करती है।

सिरेमिक एनिलॉक्स रोलर का मुख्य कार्य क्या है?

स्याही और कोटिंग तरल के स्थानांतरण को सटीक रूप से नियंत्रित करें

सिरेमिक एनिलॉक्स रोलर का मुख्य कार्य स्याही और कोटिंग तरल की स्थानांतरण मात्रा को सटीक रूप से नियंत्रित करना है। मुद्रण और कोटिंग प्रक्रिया के दौरान, स्याही या कोटिंग तरल को एनिलॉक्स रोलर के माध्यम से प्रिंटिंग प्लेट या सब्सट्रेट की सतह पर समान रूप से स्थानांतरित करने की आवश्यकता होती है। एनिलॉक्स रोलर पर छोटी ग्रिड अपने आकार, गहराई और जाल संख्या के अनुसार तरल की मात्रा निर्धारित करती है जिसे संग्रहीत और जारी किया जा सकता है। इन मापदंडों को समायोजित करके, मुद्रित या लेपित उत्पादों की गुणवत्ता स्थिरता सुनिश्चित करने के लिए स्याही और कोटिंग तरल की मोटाई को सटीक रूप से नियंत्रित किया जा सकता है।

मुद्रण और कोटिंग की गुणवत्ता में सुधार करें

सिरेमिक एनिलॉक्स रोलर्स प्रिंटिंग और कोटिंग की गुणवत्ता में काफी सुधार कर सकते हैं। सिरेमिक कोटिंग की कठोरता और पहनने के प्रतिरोध के कारण, एनिलॉक्स रोलर उच्च दबाव और उच्च गति की स्थिति में लंबे समय तक स्थिर प्रदर्शन बनाए रख सकता है और इसे पहनना आसान नहीं है। यह स्थिरता अनिलॉक्स रोलर को लंबे समय तक एक समान स्याही और कोटिंग तरल हस्तांतरण बनाए रखने में सक्षम बनाती है, जिससे रोलर पहनने के कारण मुद्रण गुणवत्ता में उतार-चढ़ाव से बचा जा सकता है। इसके अलावा, सिरेमिक एनिलॉक्स रोलर का रासायनिक संक्षारण प्रतिरोध भी इसे विभिन्न स्याही और रसायनों के संपर्क में आने पर लंबे समय तक इसकी सतह एनिलॉक्स की अखंडता को बनाए रखने में सक्षम बनाता है, जिससे मुद्रण और कोटिंग की स्थिरता सुनिश्चित होती है।

उपकरणों की सेवा जीवन का विस्तार करना

सिरेमिक एनिलॉक्स रोलर्स की एक अन्य महत्वपूर्ण भूमिका उपकरण की सेवा जीवन का विस्तार करना है। पारंपरिक धातु एनिलॉक्स रोलर्स की तुलना में, सिरेमिक एनिलॉक्स रोलर्स में उच्च कठोरता और मजबूत पहनने का प्रतिरोध होता है, और कठोर कामकाजी वातावरण में लंबे समय तक अपना प्रदर्शन बनाए रख सकते हैं। इसका मतलब है कि उपकरण की रखरखाव आवृत्ति बहुत कम हो जाती है, और सेवा जीवन बढ़ जाता है, जिससे उत्पादन डाउनटाइम और रखरखाव लागत कम हो जाती है। सिरेमिक एनिलॉक्स रोलर्स की यह सुविधा उच्च मात्रा और उच्च दक्षता वाली उत्पादन लाइनों के लिए विशेष रूप से महत्वपूर्ण है।

उत्पादन लागत की बचत

सिरेमिक एनिलॉक्स रोलर्स में उत्पादन लागत बचाने का भी प्रभाव होता है। सबसे पहले, क्योंकि वे उपयोग की जाने वाली स्याही और कोटिंग तरल की मात्रा को सटीक रूप से नियंत्रित कर सकते हैं, वे सामग्री अपशिष्ट को प्रभावी ढंग से कम कर सकते हैं। दूसरे, सिरेमिक एनिलॉक्स रोलर्स का स्थायित्व और लंबा जीवन प्रतिस्थापन आवृत्ति और रखरखाव लागत को कम करता है। तीसरा, इसके उत्कृष्ट स्थानांतरण प्रदर्शन के कारण, उत्पादन प्रक्रिया में स्क्रैप दर काफी कम हो जाती है, जिससे लागत बचती है।

उत्पादन लाइन की स्थिरता बढ़ाएँ

सिरेमिक एनिलॉक्स रोलर की उच्च स्थिरता और स्थिरता संपूर्ण उत्पादन लाइन की स्थिरता को बेहतर बनाने में मदद करती है। हाई-स्पीड प्रिंटिंग और कोटिंग प्रक्रिया के दौरान, सिरेमिक एनिलॉक्स रोलर असमान स्थानांतरण के कारण होने वाली उत्पादन विफलताओं से बचने के लिए स्याही या कोटिंग तरल की निरंतर मात्रा बनाए रख सकता है। यह स्थिरता उत्पादन लाइन को लंबे समय तक लगातार संचालित करने में सक्षम बनाती है, जिससे उत्पादन दक्षता और आउटपुट में काफी सुधार होता है।

बहुकार्यात्मक अनुकूलनशीलता

सिरेमिक एनिलॉक्स रोलर्स में मजबूत बहुक्रियाशील अनुकूलन क्षमता होती है और इसे विभिन्न मुद्रण और कोटिंग प्रक्रियाओं पर लागू किया जा सकता है। चाहे इसका उपयोग फ्लेक्सोग्राफ़िक प्रिंटिंग, ग्रेव्योर प्रिंटिंग, या कोटिंग प्रक्रियाओं के लिए किया जाता है, सिरेमिक एनिलॉक्स रोलर्स अच्छा प्रदर्शन कर सकते हैं। यह व्यापक अनुकूलनशीलता सिरेमिक एनिलॉक्स रोलर्स को कई उद्योगों में एक अपूरणीय मुख्य घटक बनाती है।

सिरेमिक एनिलॉक्स रोलर्स के तकनीकी पैरामीटर क्या हैं?

सिरेमिक एनिलॉक्स रोलर्स का चयन और उपयोग करते समय, कई प्रमुख तकनीकी मापदंडों पर विचार करना आवश्यक है, जो सीधे उनके प्रदर्शन और कार्य को प्रभावित करते हैं।

लाइन प्रति इंच (एलपीआई)

लाइन्स प्रति इंच (एलपीआई) एनीलॉक्स रोलर के प्रति इंच उत्कीर्ण ग्रिड की संख्या को संदर्भित करता है। जाल की संख्या जितनी अधिक होगी, एनिलॉक्स रोलर की तरल भंडारण क्षमता उतनी ही कम होगी, और कम स्याही या कोटिंग तरल स्थानांतरित होगा। इसके विपरीत, जाल की संख्या जितनी कम होगी, तरल भंडारण क्षमता उतनी ही मजबूत होगी और अधिक तरल स्थानांतरित होगा। व्यावहारिक अनुप्रयोगों में, उपयुक्त जाल गणना का चयन विशिष्ट मुद्रण या कोटिंग आवश्यकताओं के अनुसार निर्धारित किया जाना चाहिए।

अनिलॉक्स गहराई

अनिलॉक्स गहराई ग्रिड की गहराई को संदर्भित करती है, जिसे आमतौर पर माइक्रोन में मापा जाता है। एनिलॉक्स रोलर की तरल भंडारण क्षमता निर्धारित करने के लिए एनिलॉक्स गहराई और जाल गणना एक साथ काम करती है। गहराई जितनी अधिक होगी, तरल भंडारण क्षमता उतनी ही मजबूत होगी, लेकिन एनिलॉक्स रोलर की सतह की सुंदरता कम हो सकती है, जो रफ कोटिंग या बड़े क्षेत्र की छपाई के लिए उपयुक्त है। उथला एनिलॉक्स बढ़िया ग्राफिक प्रिंटिंग या उच्च गुणवत्ता वाली कोटिंग के लिए उपयुक्त है।

सिरेमिक कोटिंग की मोटाई

सिरेमिक कोटिंग की मोटाई का एनिलॉक्स रोलर के स्थायित्व और जीवन पर सीधा प्रभाव पड़ता है। आम तौर पर, सिरेमिक कोटिंग जितनी मोटी होगी, रोलर का पहनने का प्रतिरोध उतना ही मजबूत होगा और सेवा जीवन उतना ही लंबा होगा। हालाँकि, बहुत मोटी कोटिंग एनिलॉक्स की उत्कीर्णन सटीकता को प्रभावित कर सकती है, इसलिए चयन करते समय कोटिंग की मोटाई और उत्कीर्णन सटीकता के बीच संबंध को संतुलित करना आवश्यक है।

कोटिंग सामग्री

विभिन्न प्रकार की सिरेमिक सामग्रियों में अलग-अलग भौतिक और रासायनिक गुण होते हैं और वे विभिन्न अनुप्रयोग परिदृश्यों के लिए उपयुक्त होते हैं। उदाहरण के लिए, क्रोमियम ऑक्साइड कोटिंग्स में अत्यधिक उच्च कठोरता और संक्षारण प्रतिरोध होता है, और उच्च-क्षरण और उच्च-संक्षारण वातावरण में उपयोग के लिए उपयुक्त होते हैं। ज़िरकोनिया कोटिंग्स में उत्कृष्ट थर्मल शॉक प्रतिरोध और यांत्रिक शक्ति होती है, और यह उच्च तापमान और उच्च दबाव वाले वातावरण में उपयोग के लिए उपयुक्त हैं।

सिरेमिक एनिलॉक्स रोलर्स का रखरखाव और देखभाल कैसे करें?

नियमित सफाई

क्योंकिसिरेमिक एनिलॉक्स रोलर्सलंबे समय तक उपयोग के दौरान स्याही और कोटिंग तरल अवशेष जमा होने की संभावना होती है, नियमित सफाई विशेष रूप से महत्वपूर्ण है। पेशेवर सफाई एजेंटों या अल्ट्रासोनिक सफाई उपकरणों का उपयोग एनिलॉक्स रोलर्स को गहराई से साफ करने, अवशेषों को हटाने और रोलर के ट्रांसमिशन प्रदर्शन को बहाल करने के लिए किया जा सकता है।

टकराव रोकें

यद्यपि सिरेमिक कोटिंग्स में उच्च कठोरता होती है, लेकिन मजबूत प्रभाव या टकराव के अधीन होने पर वे टूट सकते हैं या छिल सकते हैं। इसलिए, स्थापना, पृथक्करण और परिवहन के दौरान, रोलर्स को यांत्रिक झटके से बचने के लिए विशेष देखभाल की जानी चाहिए।

नियमित निरीक्षण

इसके स्थिर प्रदर्शन को सुनिश्चित करने के लिए एनिलॉक्स रोलर की सतह की स्थिति और एनिलॉक्स अखंडता का नियमित रूप से निरीक्षण करें। एनिलॉक्स की टूट-फूट और कोटिंग की अखंडता की जांच के लिए माइक्रोस्कोप या अन्य पेशेवर परीक्षण उपकरण का उपयोग किया जा सकता है। एक बार जब एनिलॉक्स रोलर की सतह स्पष्ट रूप से खराब हो जाती है या कोटिंग क्षतिग्रस्त हो जाती है, तो इसे समय पर मरम्मत या प्रतिस्थापित किया जाना चाहिए।

उचित भंडारण

नमी और रासायनिक संक्षारण से बचने के लिए अप्रयुक्त सिरेमिक एनिलॉक्स रोलर्स को सूखे और साफ वातावरण में संग्रहित किया जाना चाहिए। कोटिंग पर अत्यधिक संपीड़न तनाव से बचने के लिए रोलर को क्षैतिज रूप से रखना सबसे अच्छा है।

विभिन्न उद्योगों में सिरेमिक एनिलॉक्स रोलर्स के क्या अनुप्रयोग हैं?

सिरेमिक एनिलॉक्स रोलर्स का व्यापक अनुप्रयोग उनके उत्कृष्ट प्रदर्शन और बहुक्रियाशील अनुकूलनशीलता के कारण है। निम्नलिखित उद्योगों में, सिरेमिक एनिलॉक्स रोलर्स एक महत्वपूर्ण भूमिका निभाते हैं:

फ्लेक्सोग्राफ़िक प्रिंटिंग उद्योग

फ्लेक्सोग्राफ़िक प्रिंटिंग में, मुद्रित उत्पादों के एक समान रंग और स्पष्ट पैटर्न को सुनिश्चित करने के लिए स्याही हस्तांतरण की मात्रा को नियंत्रित करने के लिए सिरेमिक एनिलॉक्स रोलर्स का उपयोग किया जाता है। जाल संख्या और एनिलॉक्स गहराई को समायोजित करके, विभिन्न मुद्रण आवश्यकताओं को पूरा करने के लिए विभिन्न मुद्रण प्रभाव प्राप्त किए जा सकते हैं।

ग्रेव्योर मुद्रण उद्योग

ग्रेव्योर प्रिंटिंग का उपयोग आमतौर पर बड़े पैमाने पर, उच्च परिशुद्धता मुद्रण कार्यों में किया जाता है, जैसे पैकेजिंग प्रिंटिंग, सजावटी पेपर प्रिंटिंग इत्यादि। सिरेमिक एनिलॉक्स रोलर्स प्रत्येक प्रिंटिंग की स्थिरता सुनिश्चित करने के लिए ग्रेव्योर प्रिंटिंग में स्याही की मात्रा को सटीक रूप से नियंत्रित करने में भूमिका निभाते हैं। प्रभाव।

कोटिंग उद्योग

कोटिंग प्रक्रिया में, कोटिंग की गुणवत्ता और प्रदर्शन सुनिश्चित करने के लिए कोटिंग तरल की मोटाई और एकरूपता को नियंत्रित करने के लिए सिरेमिक एनिलॉक्स रोलर्स का उपयोग किया जाता है। चाहे इसका उपयोग पेपर कोटिंग, फिल्म कोटिंग, या धातु कोटिंग के लिए किया जाता है, सिरेमिक एनिलॉक्स रोलर्स उच्च गुणवत्ता वाले कोटिंग प्रभाव प्रदान कर सकते हैं।

फार्मास्युटिकल और खाद्य पैकेजिंग उद्योग

फार्मास्युटिकल और खाद्य पैकेजिंग उद्योगों में, सिरेमिक एनिलॉक्स रोलर्स के उच्च स्वच्छता मानक और संक्षारण प्रतिरोध उन्हें एक आदर्श विकल्प बनाते हैं। यह न केवल कोटिंग या प्रिंटिंग प्रक्रिया की सटीकता सुनिश्चित करता है, बल्कि उत्पाद सुरक्षा सुनिश्चित करने के लिए सख्त स्वच्छता आवश्यकताओं को भी पूरा करता है।

सिरेमिक एनिलॉक्स रोलर्स के चयन के लिए मुख्य बिंदु क्या हैं?

सिरेमिक एनिलॉक्स रोलर्स का चयन करते समय, विशिष्ट अनुप्रयोग परिदृश्यों और आवश्यकताओं के अनुसार निम्नलिखित मुख्य बिंदुओं पर व्यापक रूप से विचार किया जाना चाहिए:

1. मुद्रण या कोटिंग प्रक्रिया के अनुसार उपयुक्त जाल गणना और एनिलॉक्स गहराई का चयन करें।

2. कोटिंग तरल या स्याही की विशेषताओं के अनुसार उपयुक्त सिरेमिक कोटिंग सामग्री का चयन करें।

3. उत्पादन लाइन की संचालन गति और दबाव पर विचार करें और उचित रोलर आकार और कोटिंग मोटाई का चयन करें।

4. यह सुनिश्चित करने के लिए कि यह दीर्घकालिक उपयोग की जरूरतों को पूरा कर सकता है, एनिलॉक्स रोलर के पहनने के प्रतिरोध और सेवा जीवन का मूल्यांकन करें।

5. एनिलॉक्स रोलर की गुणवत्ता और स्थिर प्रदर्शन सुनिश्चित करने के लिए अच्छी बिक्री के बाद सेवा और तकनीकी सहायता वाला आपूर्तिकर्ता चुनें।